Elektrothermografie an Hochspannungsanlagen

Durch regelmäßige Kontrollen mit leistungsfähigen Thermografie Systemen wird seit vielen Jahren erreicht, dass die Verfügbarkeit der elektrischen Anlagen und damit die Versorgungssicherheit deutlich erhöht wurde.

Das Messverfahren ermöglicht, dass in sehr kurzer Zeit eine Vielzahl von Schaltanlagen mit all ihren Trennern, Seilen, Leistungsschaltern, Wandlern, Verschraubungen und anderen Verbindungsstellen untersucht werden können.

Bei der Stromübertragung führen die meisten Verschleißerscheinungen thermische Erwärmungen mit sich.

Durch diese Messung hat man eine sehr große Sicherheit Materialermüdungen, Seilbrüche oder eine Vielzahl von weiteren Fehlern frühzeitig zu erkennen.

Hier treten erfahrungsgemäß die häufigsten Fehler auf.

Im Falle einer durchgeführten Wartung, bei der Anlagenteile sowie Verbindungen an Seilklemmen, Transformatoren oder anderweitige Verschraubungen ausgewechselt wurden, ist es angebracht direkt nach dieser Maßnahme eine Thermografie durchzuführen.

Generell sollte auch nach dem Neubau eine thermografische Erstuntersuchung unter Last statt finden. Diese sollte ein Bestandteil des Abnahmeprotokolls sein.

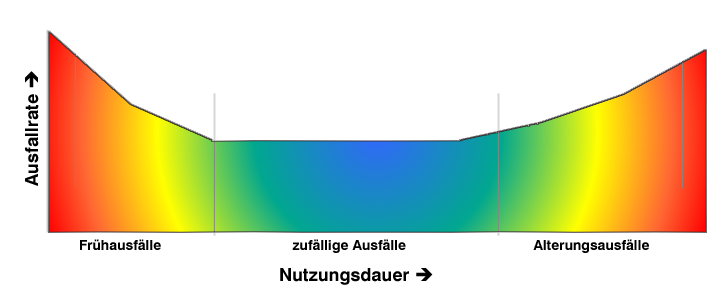

Die Ausfallhäufigkeit einer elektrischen Anlage wird wie folgt dargestellt:

Die meisten Energieversorungsunternehmen greifen bei thermografischen Messungen auf qualifizierte und zertifizierte Thermografen zurück, da diese auf gute Technik (die nach wie vor einiges kostet) und Erfahrungen zurückgreifen können.

Wozu:

- Früherkennung von Schwachstellen und anbahnenden Schäden

- Reduzierung der Brand- und Unfallgefahren

- Erhöhung der Anlagenzuverlässigkeit bzw. -verfügbarkeit

- Vermeidung von Folgeschäden oder Großausfällen

- Überwachung des Anlagenzustands und potentiellen Risiken

- Dokumentation der Schwachstellen

Die Thermografie wird die wiederkehrenden Prüfungen nicht ersetzen. Sie ist auch kein Ersatz für die notwendigen Sichtkontrollen, Funktionsprüfungen, Strommessungen usw., die im Rahmen der vorgenannten wiederkehrenden Prüfungen durchgeführt werden müssen.

Als hilfreiche Messmethode ermöglicht die Thermografie jedoch als ergänzende Maßnahme insbesondere Untersuchungen und Bewertungen des Anlagenzustandes, die bislang nur schwer oder mit hohem Aufwand möglich waren.

Der größte Vorteil ist: das Verfahren ist berührungslos, dass bedeutet, die Messungen / Prüfungen werden bei laufendem Betrieb also unter Spannung durchgeführt.

Thermografie gehört heute zum Stand der Standard Sicherheitstechnik. Somit wurde die thermografische Untersuchung ein fester Bestandteil der zustandsbezogenen Jahresinspektionen.

Durch unsere langjährige Erfahrung (seit den 1980er Jahren) und Aus- und Fortbildung, sowie die Zertifizierung nach DIN-EN-ISO-9712-DAKKS

- Elektrothermografie Stufe I und Stufe II

- Industriethermografie Stufe I

- Bauthermografie Stufe I

werden professionelle aussagekräftige Berichte erstellt, deren Inhalte auch im Vorfeld besprochen werden. Je nach Aufgabenstellung ergeben sich die unterschiedlichsten Messaufgaben.

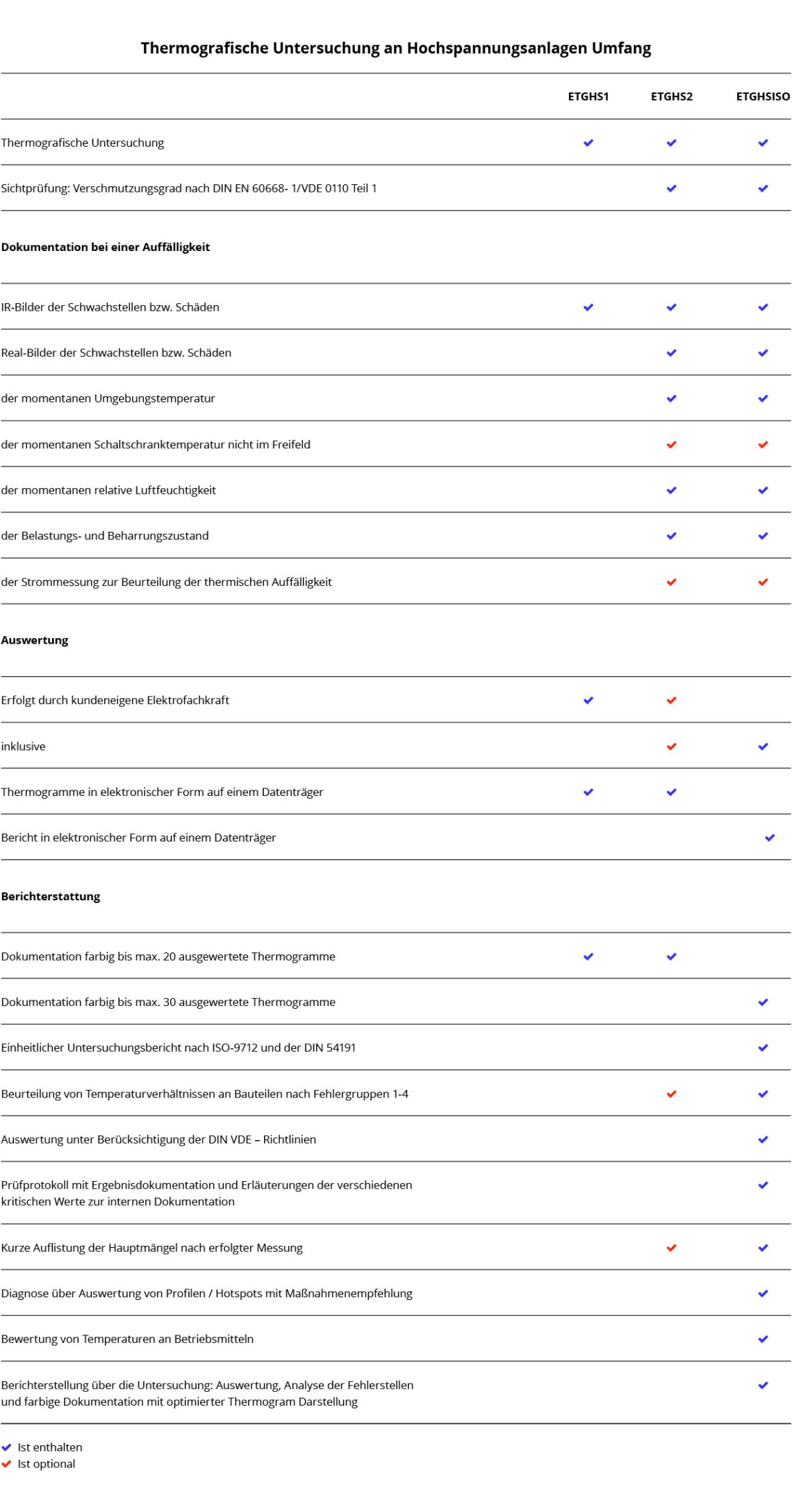

Thermografische Untersuchungen an hochspannungsanlagen Umfang

Hinweis:

Thermogramme ohne Messwerte bzw. ohne Temperaturskalierungen dienen nur als Beschreibungsbeispiele. Bei Protokollen im Rahmen einer Dienstleistung, werden die Thermogramme immer mit thermischen Informationen versehen.

Achtung:

Die thermografischen Untersuchungen nach ETG1 und ETG2 genügen nicht den Anforderungen nach ISO-9712 und dienen somit nicht zum Nachweis für Versicherungen. ETG1 und ETG2 liefern keine umfassende Berichterstattung zur qualifizierten Beurteilung Ihrer Anlage (System). Sie bieten lediglich eine erste Übersicht. Wichtige Entscheidungshilfen, um notwendige Maßnahmen (Reparaturen, Wartungen, Instandhaltungsarbeiten, Umbauarbeiten, Modernisierungen, etc.) zielgerichtet zu planen und durchzuführen, sind durch Ihre Fachkräfte zusätzlich zu erheben.

Haben Sie eine Anfrage – nutzen Sie unser Kontaktformular.